Jaká je budoucnost automobilových ocelí ve věku udržitelnosti a high-tech?

- podíl

- Čas publikace

- 2025/6/4

Shrnutí

Tento článek se ponoří do současného stavu automobilových ocelí, odvíjecích a rovnacích podavačů pro manipulaci s těmito ocelemi a jejich vývoje v automobilovém průmyslu.

V rychle se měnícím světě automobilová výroba, udržitelnost, odlehčení a pokročilé technologie jsou módními slovy, která pohánějí inovace. Vzhledem k tomu, že se průmysl řítí k budoucnosti elektromobilů (EV), autonomního řízení a vylepšených bezpečnostních prvků, prochází role automobilových ocelí hlubokou transformací. Tento článek se ponoří do současného stavu automobilové oceli, odvíječ, rovnačka, podavač pro manipulaci s těmito ocelemi, jejich vývoj a co budoucnost přinese této klíčové součásti automobilový průmysl.

Současná situace v automobilovém průmyslu

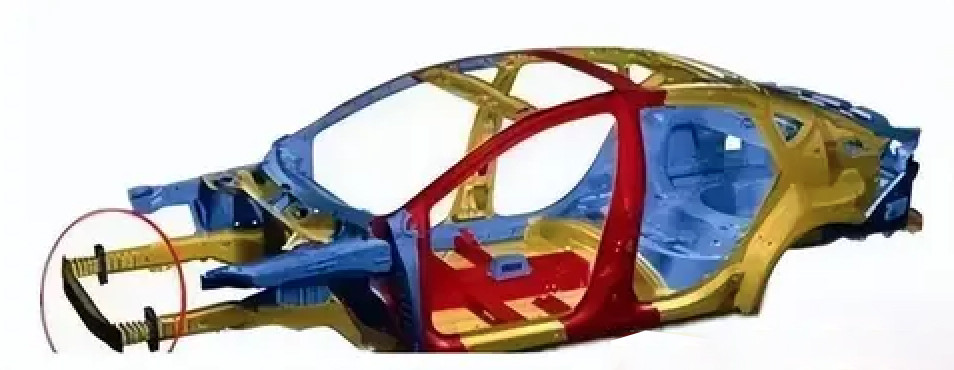

Ocel je páteří automobilového průmyslu již více než století. Její pevnost, odolnost a relativně nízká cena z ní činí ideální materiál pro konstrukci vozidel. S tím, jak však environmentální problémy a technologický pokrok mění automobilovou krajinu, roste poptávka po vysoce výkonných ocelích s jedinečnými vlastnostmi.

Druhy automobilových vysokopevnostních ocelí

1. Dvoufázové oceli (DP oceli)

* Výkonnostní charakteristiky: Oceli DP jsou známé pro své nízké mezní prodloužení a stárnutí při pokojové teplotě. Vykazují nízký poměr kluzu, vysoký index zpevnění a vysokou hodnotu zpevnění vypalováním. Díky těmto vlastnostem jsou velmi vhodné pro aplikace, kde je klíčová tvařitelnost a pevnost.

Typické aplikace:

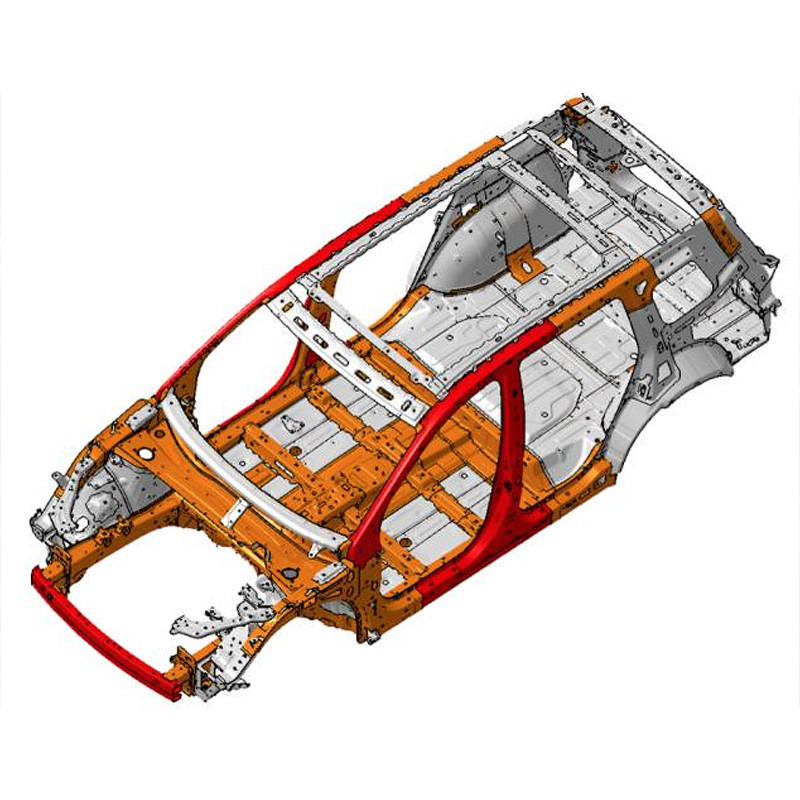

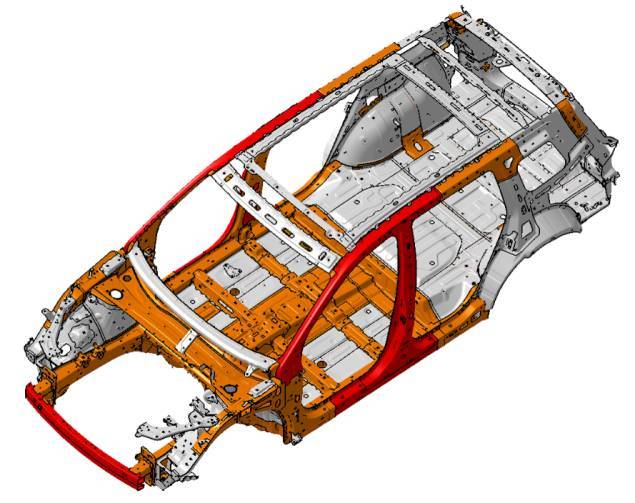

Oceli DP, široce používané v konstrukčních, výztužných a nárazových komponentách, jsou oblíbenou volbou pro díly, jako jsou příčníky podlahy vozidel, lišty, ochranné rámy a jejich výztužné konstrukce.

2. Oceli s komplexními fázemi (oceli CP)

* Výkonnostní charakteristiky: Oceli CP se vyznačují jemnou zrnitostí a relativně vysokou pevností v tahu. Ve srovnání s ocelemi DP stejné úrovně pevnosti mají výrazně vyšší mez kluzu. Kromě toho nabízejí dobrou ohybovou výkonnost, vysokou roztažitelnost otvoru, vysokou schopnost absorpce energie a vynikající tvářitelnost lemování.

Typické aplikace:

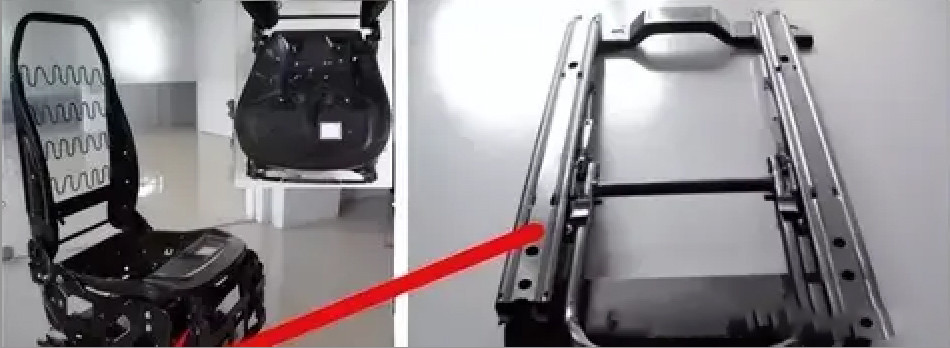

Oceli CP, ideální pro díly zavěšení podvozku, B-sloupky, nárazníky a lišty sedadel, hrají zásadní roli v zajištění strukturální integrity a bezpečnosti vozidel.

3. Oceli s transformační indukovanou plasticitou (TRIP oceli)

* Výkonnostní charakteristiky: Oceli TRIP obsahují ve své mikrostruktuře zbytkový austenit, který jim dává vynikající tvařitelnost. Během procesu tváření se zbytkový austenit transformuje na tvrdý martenzit, což podporuje rovnoměrnou deformaci. Mají také vysokou energii absorpce nárazu, vysoký součin pevnosti a plasticity a vysokou hodnotu n.

Typické aplikace:

Oceli TRIP, které se používají pro složité konstrukční díly, jako jsou výztužné desky B-sloupků a přední podélné nosníky, jsou nezbytné pro splnění náročných požadavků moderního designu vozidel.

4. Martenzitické oceli (MS oceli)

* Výkonnostní charakteristiky:MS oceli mají vysoký poměr kluzu a vysokou pevnost v tahu, ale jejich prodloužení je relativně nízké. Vzhledem k riziku opožděného praskání je třeba dbát opatrnosti. Nicméně nabízejí vysokou energii absorpce nárazu, vysoký součin pevnosti a plasticity a vysokou hodnotu n.

Typické aplikace:

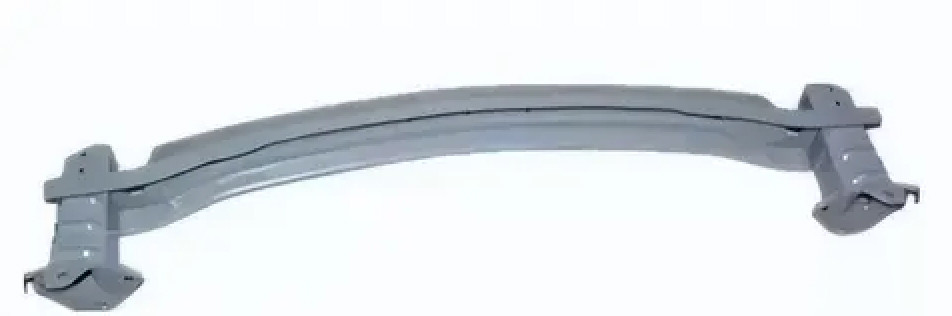

Vhodné pro lisování za studena jednoduchých dílů a válcování dílů s rovnoměrnými průřezy, jako jsou nárazníky, výztuhy prahů a boční ochranné rámy dveří.

5. Kalící a dělicí oceli (QP oceli)

* Výkonnostní charakteristiky:S martenzitem jako matricovou fází využívají QP oceli TRIP efekt zadrženého austenitu během deformace, což vede k vysoké zpevnění. To jim dává vyšší plasticitu a tvařitelnost ve srovnání s ultravysokopevnostními ocelemi stejné úrovně.

* Typické aplikace:Oceli QP se dobře hodí pro složité tvarované bezpečnostní a konstrukční díly automobilů, jako jsou výztuhy sloupků A a B.

6. Oceli s indukovanou plasticitou zdvojením (TWIP oceli)

* Výkonnostní charakteristiky:Oceli TWIP jsou plně austenitické oceli s vysokým obsahem C, Mn a Al. Díky dynamickému zušlechťovacímu efektu vyvolanému dvojčatováním dosahují extrémně vysoké zpevňovací schopnosti, vyznačují se ultravysokou pevností a ultravysokou plasticitou s poměrem pevnosti a plasticity přes 50 GPa%.

Typické aplikace:

Jejich vynikající tvárnost a ultra vysoká pevnost je činí ideálními pro díly s vysokými požadavky na tažení materiálu a vyboulení, jako jsou například složitě tvarované automobilové bezpečnostní a konstrukční díly.

7. Kalení v lisu/borové oceli (oceli PH nebo B)

* Výkonnostní charakteristiky:Oceli PH/B mají ultra vysokou pevnost (pevnost v tahu přes 1500 MPa), což výrazně zlepšuje odolnost proti nárazu a umožňuje odlehčení karoserie vozidla. Díly vyrobené z těchto ocelí mají složité tvary, dobrou tvárnost a vysokou rozměrovou přesnost.

Typické aplikace:

Oceli PH/B, které se používají v bezpečnostních konstrukčních dílech, jako jsou přední a zadní nárazníky, A-sloupky, B-sloupky a středové nosníky, jsou klíčové pro zajištění bezpečnosti vozidel.

Vývoj automobilových ocelí

Historie automobilových ocelí je úzce spjata s vývojem samotného automobilového průmyslu. Od vynálezu prvního automobilu v roce 1885 je ocel klíčovým materiálem v konstrukci vozidel. Na počátku 20. století vedl pokrok ve výrobě ocelových plechů/svitků a složité technologie tváření k nahrazení dřevěných komponentů ocelí v automobilových konstrukcích.

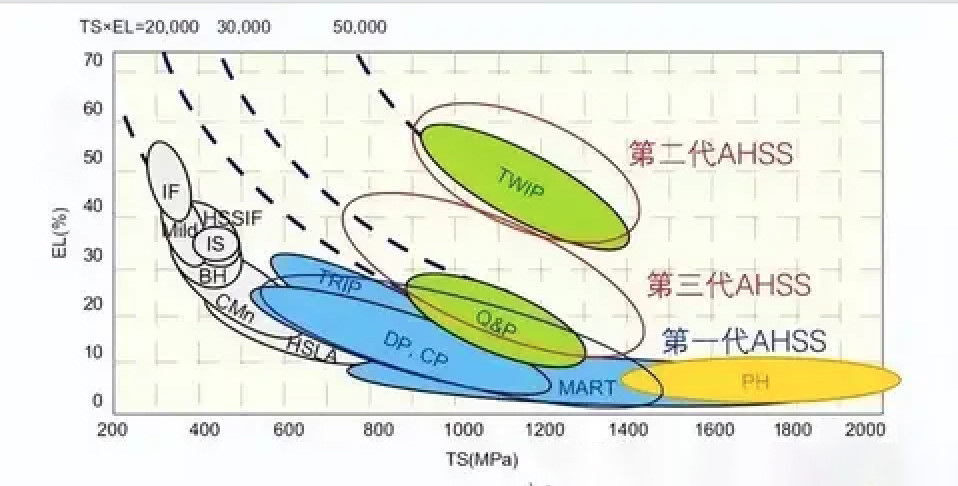

V průběhu let se typy ocelí používaných v automobilech vyvíjely v reakci na různé faktory. Zpočátku byly normou nízkouhlíková ocel (LC) a bezintersticiální ocel (IF), protože splňovaly tehdejší požadavky na pevnost, tvařitelnost, náklady a design. Ropná krize v 70. letech 20. století však podnítila automobilový průmysl k vývoji vysokopevnostních ocelí, které snížily hmotnost vozidel a zlepšily palivovou účinnost. To znamenalo začátek nové éry ve vývoji automobilové oceli s neustálým zvyšováním úrovně pevnosti automobilových ocelových plechů.

Klasifikace automobilových ocelových plechů

1. Tradiční vysokopevnostní oceli

Hlavním typem v této kategorii jsou oceli pro vypalování (BH). Jejich jedinečnou mechanickou vlastností je, že se jejich pevnost zvyšuje během procesu vypalování barvy po ražení. Stupeň deformačního zpevnění během ražení má významný vliv na nárůst pevnosti během následného procesu vypalování a různé metody tváření a míry deformace také do určité míry ovlivňují účinek vypalování.

2. Typické pokročilé vysokopevnostní oceli první generace

Hlavními zástupci jsou dvoufázové oceli (DP) a transformačně indukované plasticity (TRIP). DP oceli se skládají ze dvou fází, buď ferit + bainit, nebo ferit + martenzit. Ferit jako měkká fáze zajišťuje plasticitu a snadné tváření, zatímco bainit/martenzit jako tvrdá fáze poskytuje rozumnou pevnost.

3. Typické pokročilé vysokopevnostní oceli druhé generace

Hlavním typem v této generaci jsou oceli s indukovanou plasticitou v důsledku dvojčat (TWIP). Díky tvorbě mechanických dvojčat v důsledku fázových změn austenitu během deformace mohou oceli TWIP absorbovat energii nárazu. Jejich základní složení je 18 % Mn - 3 % Si - 3 % Al a složení lze upravit podle výkonnostních požadavků součástí a úzkých míst ve výrobě.

4. Pokročilé vysokopevnostní oceli třetí generace

Aby se překlenula mezera mezi první a druhou generací vysokopevnostních ocelí, byly vyvinuty varianty s vynikající kombinací vysoké pevnosti a vysoké plasticity, jako jsou oceli pro kalení a dělení (Q&P). Jejich mikrostruktura při pokojové teplotě se skládá z feritu, martenzitu a austenitu. Princip konstrukce spočívá ve vytvoření významného množství martenzitu po kalení na určitou teplotu, následovaném sekundárním ohřevem, který umožňuje atomům uhlíku v martenzitu difundovat do zbytkového austenitu, čímž se zvyšuje jeho stabilita. Součin pevnosti a plasticity ocelí Q&P daleko převyšuje součin první a druhé generace pokročilých vysokopevnostních ocelí.

Stroj pro zpracování těchto automobilových ocelí

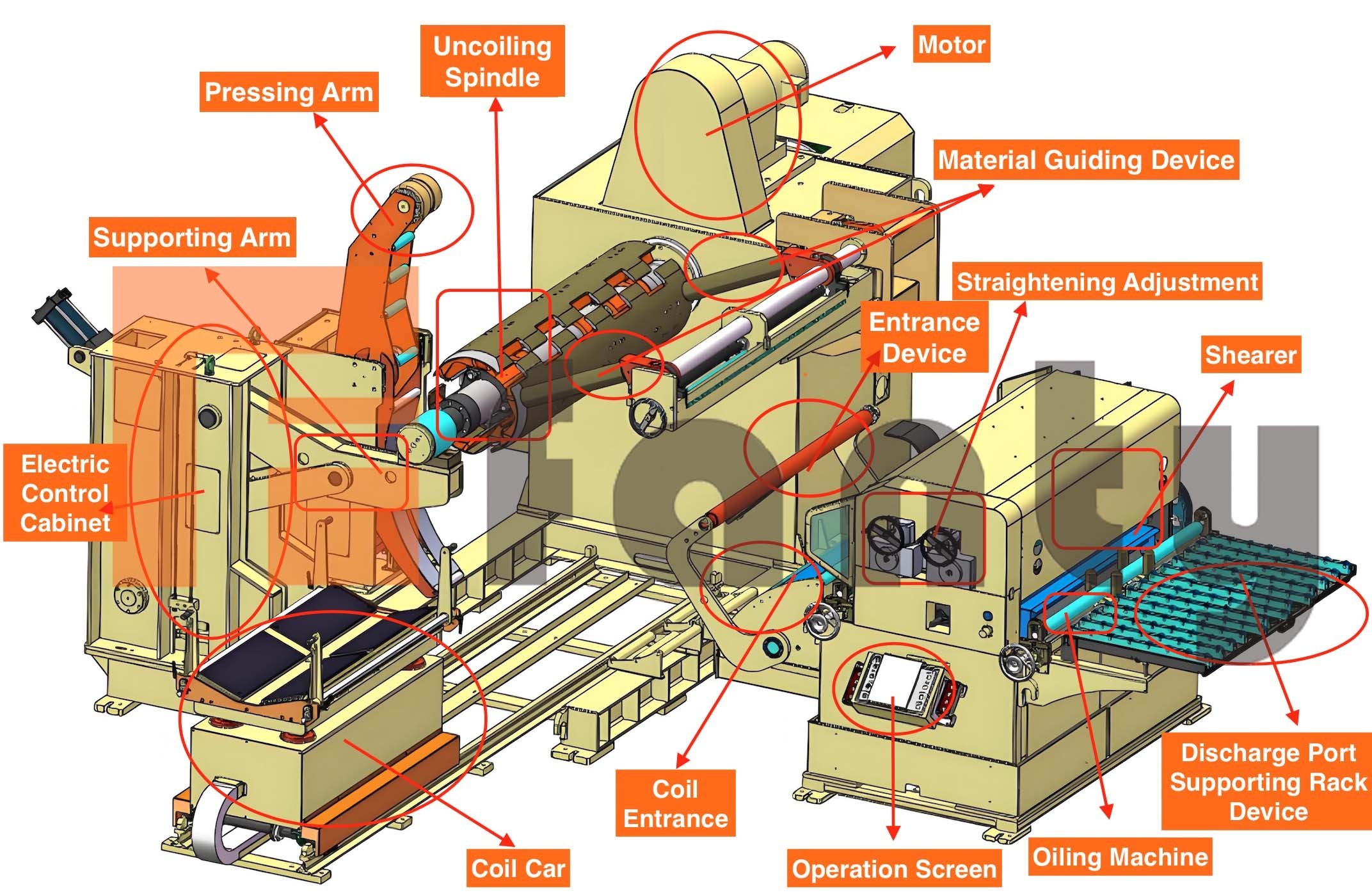

Podavač odvíječů a rovnaček

Odvíjecí, rovnací a podávací stroj je zařízení určené ke zpracování svitkových materiálů při lisování kovů. Spojuje tři základní funkce – odvíjení, rovnání a podávání – do jedné jednotky, čímž efektivně eliminuje ruční manipulaci, zkracuje dobu nastavení, zvyšuje celkovou efektivitu výroby a zaručeně šetří náklady na pracovní sílu.

ten FANTYPodavač odvíjecího a rovnacího zařízení je vyroben tak, aby vyhovoval široké škále šířek a tlouštěk materiálu.

Trendy vývoje a výzkumná centra v automobilových ocelích

1. Odlehčení pro udržitelnost

V Evropě a Spojených státech umožnilo použití vysokopevnostních ocelí v konstrukcích karoserií vozidel, v rozmezí od 600 MPa/40 % do 1600 MPa/20 %, snížení hmotnosti nejméně o 5–8 %. To nejen přispívá k lepší palivové účinnosti u tradičních vozidel, ale také rozšiřuje dojezd elektromobilů. Vzhledem k tomu, že se automobilový průmysl posouvá směrem k udržitelnější dopravě, bude odlehčování pomocí pokročilých vysokopevnostních ocelí i nadále klíčovým trendem.

2. Splnění požadavků elektromobilů

Rychlý růst trhu s elektromobily představuje pro výrobce automobilové oceli jak příležitosti, tak i výzvy. Elektromobily vyžadují oceli se specifickými vlastnostmi, jako je vysoká pevnost pro kryty baterií pro zajištění bezpečnosti a lehké materiály pro zlepšení energetické účinnosti. Výrobci zkoumají a vyvíjejí nové jakosti ocelí přizpůsobené jedinečným požadavkům elektromobilů, včetně těch pro komponenty motorů a kryty baterií.

3. Výzkum v pokročilých mikrostrukturách a vlastnostech

Mezinárodní organizace a výzkumné instituce se zaměřují na oblasti, jako je studium mikrostruktur a mechanických vlastností pokročilých vysokopevnostních ocelí, procesy difúze uhlíku, velikost částic a efekty rozhraní a vývoj nových typů ocelí, jako jsou dvoufázové oceli na bázi nano-jehličkovitého feritu a vysokopevnostní a vysoce plastické bainitické oceli. Pochopení těchto aspektů je klíčové pro vývoj ocelí se zlepšenými vlastnostmi.

4. Tvařitelnost a modelování

Probíhá také výzkum tvařitelnosti a pružnosti pokročilých vysokopevnostních ocelí a vývoj odpovídajících modelů. Přesné modelování může pomoci výrobcům automobilů optimalizovat konstrukční a výrobní procesy, snižovat náklady a zlepšovat kvalitu automobilových komponentů na bázi oceli.

Závěr

V Evropě a Spojených státech umožnilo použití vysokopevnostních ocelí v konstrukcích karoserií vozidel, v rozmezí od 600 MPa/40 % do 1600 MPa/20 %, snížení hmotnosti nejméně o 5–8 %. To nejen přispívá k lepší palivové účinnosti u tradičních vozidel, ale také rozšiřuje dojezd elektromobilů. Vzhledem k tomu, že se automobilový průmysl posouvá směrem k udržitelnější dopravě, bude odlehčování pomocí pokročilých vysokopevnostních ocelí i nadále klíčovým trendem.